工業硝酸生產中提高氫氣轉化率的措施

硝酸作為一種重要的化工原料,在工業生產中通常通過氨氧化法制備。其核心步驟是以氮氣(N?)和氫氣(H?)為原料合成氨氣(NH?),反應方程式為:N?(g) + 3H?(g) ? 2NH?(g) + Q,其中Q表示反應放熱。這是一類典型的可逆放熱反應,遵循勒夏特列原理。

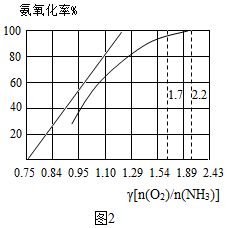

為了提高氫氣(H?)的轉化率,可以從以下幾個方面采取措施:

- 溫度控制:由于合成氨反應是放熱反應,降低溫度有利于平衡向生成氨的方向移動,從而提高氫氣的轉化率。在實際工業操作中,需要平衡反應速率和轉化率,通常選擇適宜的溫度范圍(如400-500℃)。

- 壓力調節:該反應是氣體分子數減少的反應,增大體系壓力能夠促使平衡向生成氨的方向移動,有效提高氫氣的轉化率。工業上通常采用高壓條件(15-25MPa)進行生產。

- 原料配比:按照化學計量比n(N?):n(H?)=1:3投料,或者適當增加氮氣的比例,可以使氫氣更充分地參與反應,從而提高其轉化率。

- 催化劑使用:采用鐵系催化劑能夠降低反應活化能,加快反應速率,雖然不影響平衡轉化率,但能夠在相同時間內達到更高的實際轉化率。

- 產物分離:及時將生成的氨從反應體系中分離出去,能夠打破化學平衡,促使反應持續向正反應方向進行,從而提高氫氣的轉化率。

- 循環利用:將未反應的氮氣和氫氣循環回反應系統,可以顯著提高原料的總體利用率,實現氫氣的高效轉化。

這些措施綜合考慮了化學平衡和工業生產實際,能夠有效提高氫氣在合成氨反應中的轉化率,為后續的硝酸生產提供充足的原料保障。

如若轉載,請注明出處:http://www.vjht.cn/product/37.html

更新時間:2026-02-10 05:27:38